Reduce fricción, ahorra energía

El gran reto de la Neutralidad Climática

Somos muchas personas habitando la Tierra, nada menos que 7.700 millones, ávidas de recursos naturales, renovables y no renovables. Consumimos significativamente más de los que necesitamos y, lamentablemente, sobrepasamos la capacidad natural de nuestro planeta para generar esos recursos. El exceso demográfico conlleva que cada vez haya menos recursos, que cada vez cueste más energía obtenerlos y que cada vez necesitemos más recursos para mantener el tan perseguido desarrollo tecnológico. Es urgente que todos hagamos algo, no tanto para revertir la situación, para lo que no sabemos si todavía estamos a tiempo, sino para no empeorarla y como mínimo, estabilizarla, consiguiendo la Neutralidad Climática del planeta.

El equipo de Materiales y Componentes de ITAINNOVA quiere contribuir desde su dimensión científico-técnica y social-empresarial a esta Neutralidad Climática de las actividades industriales europeas, transfiriendo metodologías, herramientas y servicios de desarrollo, caracterización y modelado multiescala, para diseñar, desarrollar y fabricar nuevos materiales y componentes, así como estructuras, procesos y sistemas, de forma concurrente, colaborativa y siempre en un contexto de bienestar social y ambiental.

Éste es el enfoque con el que hemos preparado una colección de artículos para este año 2021 en torno al concepto de #NeutralidadClimática (#ClimateNeutral). Desde ITAINNOVA, queremos que este concepto sea algo más que un hashtag o una simple etiqueta, es un compromiso que toda la organización hemos adquirido.

¿Qué es la fricción y qué implica?

La fricción, entendida como la fuerza que se opone al movimiento de deslizamiento que se produce por el contacto entre dos superficies, está muy presente en nuestras vidas y resulta necesaria e imprescindible para llevar a cabo muchas acciones, como caminar o correr o montar en bicicleta, encender una cerilla o un mechero, frenar un vehículo o mecanizar piezas, entre otras muchas. Sin embargo, en otras muchas ocasiones la fricción resulta molesta, como en dispositivos quirúrgicos endoscópicos, cirugía mínimamente invasiva, ortodoncia y, en general, en dispositivos médicos que de algún modo entren en contacto con el paciente, o improductiva e ineficiente, como por ejemplo, en elementos deslizantes de máquinas, juntas dinámicas, etc.

En estos últimos casos, la fricción genera calor, acelera el desgaste y causa daños y fugas prematuras, que aumentan el consumo de energía y merman el rendimiento de las máquinas o de sus componentes. Según la Red Europea para la Prevención del Desgaste Industrial (Eureka ENIWEP), las estimaciones muestran que entre el 2 y el 4 por ciento del producto interior bruto (PIB) de un país industrializado se pierde por fricción y por desgaste de partes mecánicas, lo que representa un coste aproximado de entre 265 mil millones de euros y 530 mil millones de euros por año en las economías de la UE.

En cifras redondas, un tercio de los recursos mundiales de la energía se desperdicia en disipaciones de fricción, desgaste y corrosión. Debido a este enorme impacto económico, la reducción de la fricción en los componentes es un punto crítico y merece la pena dedicarle esfuerzos para contribuir a la sostenibilidad de los recursos del planeta.

¿Qué podemos hacer y cómo lo hacemos?

El control preciso de los fenómenos de fricción repercute directamente en una mejora de la eficiencia de los sistemas, reduciendo pérdidas por calor, y por tanto, permite ahorrar energía en la fase de uso de los mismos, pudiendo llegar a ser muy significativa a lo largo de su ciclo de vida. Además, el control de la fricción también alarga la durabilidad de los elementos, minimizando desgastes indeseados, lo que a su vez impacta positivamente en el ahorro energético al reducir la necesidad de sustituciones de piezas y por tanto, de necesidad de fabricación de repuestos.

Existen varias tecnologías que permiten reducir la fricción entre superficies: lubricantes, materiales poliméricos de baja fricción, recubrimientos de baja fricción o texturizado de superficies y lógicamente, no todas resultan de aplicación general. Vamos a familiarizarnos un poco más con cada una de ellas.

Lubricantes

Los lubricantes constituyen un medio para controlar y reducir la fricción entre elementos deslizantes, pero no son la panacea desde un punto de vista técnico ni medioambiental. Técnicamente, la elección del lubricante no es trivial y requiere conocer muy bien la aplicación de uso, las interacciones físico-químicas y la compatibilidad química con los materiales de los elementos en los que está en contacto.

Por otra parte, la creciente conciencia hacia la necesidad de sostenibilidad ambiental ha permitido mejorar mucho sus desarrollos hacia productos biodegradables, los cuales provocan efectos menos dañinos en el medio ambiente al descomponerse más fácilmente en medios acuáticos y terrestres, lo que contribuye a reducir su toxicidad y capacidad contaminante. No obstante, todavía queda mucho por hacer, ya que estos lubricantes biodegradables todavía no alcanzan el 10% del total del mercado en Europa, aunque con importantes diferencias entre países debido a la diferente legislación.

Polímeros de baja fricción

Los polímeros de baja fricción como el PTFE, PEEK, PPS, nylon, acetal o poliéster, además de su elevada resistencia al desgaste, ofrecen ventajas adicionales que permiten alargar su vida útil, como una buena resistencia a la corrosión, menor peso, menor ruido, así como menor generación de calor por fricción, si bien, su uso está condicionado a ciertas aplicaciones específicas bajo condiciones de operación limitadas.

Recubrimientos de fricción (AFC)

Los recubrimientos de baja fricción (AFC – Anti-Friction Coatings) son lubricantes secos cuya formulación es similar a la de los barnices industriales, pero que contienen partículas micro o nanométricas dispersas, que permiten homogeneizar la rugosidad de la superficie sobre la que se aplican, alisándola y convirtiéndola en resbaladiza.

Aunque son aptos para varios regímenes de lubricación, resultan particularmente efectivos en los estados de lubricación límite, en los que no es posible asegurar una lubricación fluida y por tanto, las superficies contactan entre sí favoreciendo su desgaste y deterioro. La película lubricante efectiva que se consigue con estos recubrimientos es muy resistente, incluso a velocidades de fricción bajas, movimientos oscilantes, cargas elevadas y ambientes agresivos.

Dependiendo de la aplicación, pueden utilizarse solos o combinados con aceites y grasas, existen recubrimientos para diferentes materiales (metales, plásticos, elastómeros, pieles, madera), su aplicación es limpia y se pueden reaplicar, recuperando sus propiedades.

Texturizado de superficies

El texturizado funcional de superficies es un proceso que permite cambiar las propiedades de las superficies por aplicación de texturas, a nivel micro o nanoscópico. Se ha demostrado que esta tecnología es una herramienta útil para la reducción de la fricción, porque promueve la micro-lubricación y disminuye el área de contacto efectiva entre las superficies. Su principal reto de tiene una doble vertiente: el desarrollo de métodos de fabricación para reproducir las texturas de una manera repetitiva y económicamente viable, y el diseño de las mismas.

Hay numerosas tecnologías, tanto por arranque como por aporte de material, que se emplean para aplicar texturas a las superficies: torneado con punta de diamante, laminación, EDM (Electro Discharge Machining), ablación por láser, mecanizado por chorro abrasivo, rectificado, electrodeposición, fotolitografía, ataque micro-electrolítico… y su aplicación se ha centrado, principalmente, en materiales metálicos y cerámicos.

Respecto a los métodos para el diseño de texturas, tradicionalmente se han realizado de forma experimental. No obstante, los avances en computación y en la informática de los materiales permiten aplicar métodos para diseñar patrones de texturizado y predecir su comportamiento en cuanto a la fricción entre las superficies en contacto, tanto para materiales duros como blandos o muy deformables, como es el caso de las gomas.

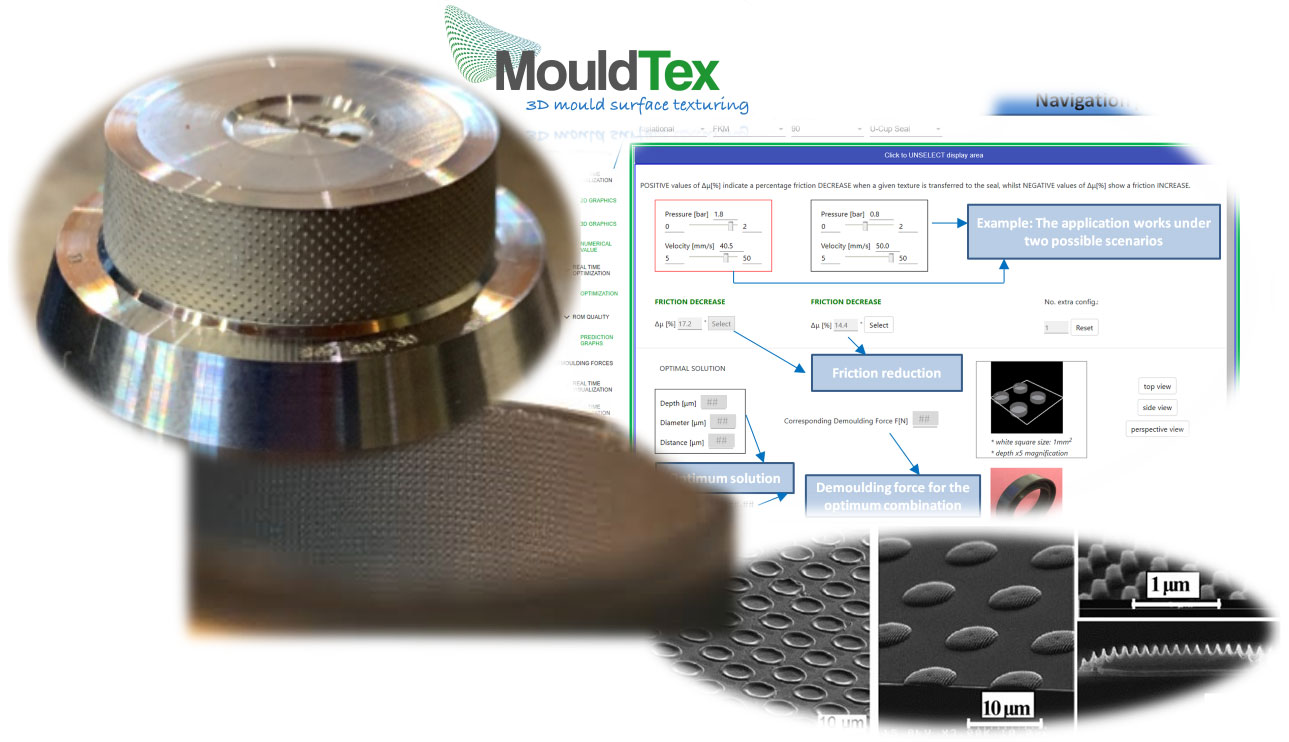

Estos avances han permitido abordar la aplicación del texturizado superficial en componentes como las juntas de sellado dinámico, utilizadas en numerosos sistemas y para las cuales la reducción de fricción supone un tremendo potencial de ahorro de energía. En relación a este caso particular, el equipo de Materiales y Componentes de ITAINNOVA, en colaboración con varios socios en el marco del proyecto europeo MOULDTEX, ha desarrollado un software de modelado de patrones de textura superficial para juntas elastoméricas que permite predecir en tiempo real cómo cambia la respuesta de la junta en términos de fricción ante diferentes diseños de patrones de textura. Esta herramienta numérica incorpora un módulo que determina, entre varias combinaciones viables de patrones, cuál es el texturizado óptimo para las condiciones de operación (carga y velocidad) y los materiales involucrados.

Si quieres conocer más, ¡pregúntanos!

ITAINNOVA comprometido con la #NeutralidadClimática #ClimateNeutral.

Artículo validado por:

Instituto Tecnológico de Aragón

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Cómo diseñar componentes y sistemas más eficientes y sostenibles

Jueves, 26 Septiembre 2024

- Industria circular

-

EL ANÁLISIS QUÍMICO DE MATERIALES METÁLICOS: GARANTÍA DE DURABILIDAD Y CALIDAD

Miércoles, 20 Marzo 2024

- Ensayos

- Industria circular

- Materiales

OTROS ARTÍCULOS

-

Modelando una red de hidrógeno para un futuro más sostenible

Lunes, 09 Junio 2025

- Tecnologías del hidrógeno