Optimización del proceso de inyección de plástico: conoce los parámetros de inyección

Durante la fabricación de piezas de plástico por inyección, se dedica mucho tiempo (y dinero) en la puesta a punto y optimización de un proceso. Por ejemplo, a la hora de encontrar la combinación óptima de parámetros inyección plástico y el proceso. Introduciendo los datos de la pieza y utilizando herramientas de simulación se pueden conocer esos parámetros de inyección sin tener que desechar material y tiempo.

Parámetros de inyección como los tiempos de inyección, de enfriamiento, de compactación, temperaturas de husillo o de refrigeración, presiones de compactación, etc. permiten una optimización del proceso de inyección de plástico que asegura que las piezas que tienes en producción estén totalmente optimizadas.

¿Cómo mejorar la producción de piezas de inyección de plástico?

Se entiende con “mejorar la producción aún más” como el punto óptimo en el que la combinación de parámetros de proceso de inyección de plástico consigue piezas buenas al menor coste posible, es decir conseguir fabricar piezas dentro de los parámetros de inyección exigidos por nuestro cliente con el menor tiempo de ciclo posible, menor peso de piezas posible y menor consumo energético.

¿Cómo encontrar esta combinación óptima de parámetros de inyección sin tener que emplear “infinitas” horas en máquina probando diferentes combinaciones y viendo los resultados sobre las piezas fabricadas?

En ITAINNOVA, hemos creado una herramienta que, a partir de un conjunto de simulaciones del proceso de inyección de plástico, condensa la información relevante y permite conocer de forma prácticamente instantánea las características finales de la pieza inyectada en función de los parámetros de operación del proceso. El modelo tarda unos pocos segundos en proporcionar resultados cada vez que el usuario varía algún parámetro de entrada a dicho modelo, lo que permite usarlo para buscar las condiciones óptimas de proceso de inyección de plástico.

Gracias a CAELIA_inyección (1), se puede predecir cuál será la mejor combinación posible de parámetros de proceso de inyección para conseguir en cada momento una producción óptima de las piezas de plástico (a nivel de calidad de pieza y a nivel de costes).

¿Te gusta lo que estás leyendo? Recibe nuestra newsletter.

¡Suscríbete!¿Cómo funciona la herramienta?

Desde un interfaz de usuario, se pueden ir variando los valores de los principales parámetros de inyección de plástico y se puede visualizar de forma instantánea los resultados de dichas variaciones sobre la pieza.

De este modo, no sólo se pueden variar los parámetros de inyección hasta encontrar la combinación óptima deseada sino que también se ve su influencia de manera cuantitativa, es decir, se puede saber qué parámetro de inyección tiene mayor importancia y hasta qué niveles se pueden variar en la inyección.

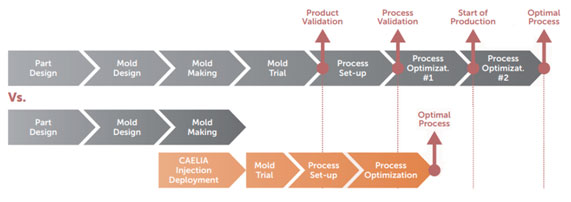

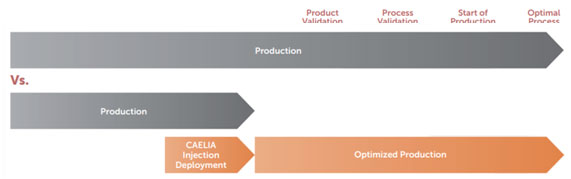

La utilización de esta herramienta para la inyección de plástico permite a las empresas (i) mejorar sus costes en piezas ya en producción pero también les ayuda a (ii) reducir los plazos a la hora de poner en marcha nuevos modelos.

¿Por qué usar CAELIA_inyección?

Tanto si eres fabricante como si eres comprador de piezas por inyección de plástico, podrás comprobar cómo la utilización de CAELIA_inyección permite mejorar el coste de producción o el coste de compra respectivamente, consiguiendo además un retorno de la inversión rápido.

Se puede ejecutar la herramienta para nuevos proyectos, en este caso, se obtienen mejoras sustanciales en los costes y plazos a la hora de hacer el set-up de proceso y su optimización.

Y el caso más habitual es ejecutar la herramienta para optimizar procesos de inyección de plástico ya en producción para conseguir mejoras en calidad, peso, consumo energético y tiempos de ciclo, en definitiva, reducir costes de producción.

Como conclusión, con CAELIA_inyección hemos conseguido:

- Reducir tiempos de set-up de máquina.

- Mejorar el tiempo de ciclo de producción.

- Mejorar la calidad de la pieza.

- Optimizar consumos energéticos.

- Conocer la influencia entre parámetros inyección y características de pieza de forma cuantitativa.

Todo esto de manera instantánea y sin necesidad de gastar en pruebas de máquina con lo que se ahorra materia prima y disponibilidad de horas productivas. Además, no es necesario ejecutar una sola simulación ni tener programas de simulación instalados. Todo ello se entrega ya compilado en CAELIA_inyección.

Los retornos de la inversión de la herramienta son muy interesantes, y si se elige la pieza a estudiar de forma adecuada se puede conseguir un payback inferior a un año con tasas de rentabilidad (%) elevadas.

(1) El proyecto PREDINYECT 4.0: Predicción de los parámetros de proceso más idóneos para las piezas de inyección de plástico, proyecto en colaboración con el CEP (Centro Español de Plástico) y la empresa INYMON, y que ha contado con la financiación del Ministerio de Industria Comercio y Turismo (AEI-010500-2018-177) ha contribuido a generar conocimiento para el desarrollo de esta herramienta.

Artículo validado por:

Instituto Tecnológico de Aragón

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Cómo diseñar componentes y sistemas más eficientes y sostenibles

Jueves, 26 Septiembre 2024

- Industria circular

-

EL ANÁLISIS QUÍMICO DE MATERIALES METÁLICOS: GARANTÍA DE DURABILIDAD Y CALIDAD

Miércoles, 20 Marzo 2024

- Ensayos

- Industria circular

- Materiales

OTROS ARTÍCULOS

-

Modelando una red de hidrógeno para un futuro más sostenible

Lunes, 09 Junio 2025

- Tecnologías del hidrógeno