Aplicación de metodologías de innovación en maquinaria a enfoques industrializados de rehabilitación de edificios, del proyecto INPERSO

El ámbito de la construcción se ha identificado durante mucho tiempo con el ladrillo, el mortero y el trabajo manual. Sin embargo, a medida que las industrias en todo el mundo experimentan una metamorfosis tecnológica, la construcción, incluidas las obras de renovación, no es una excepción. La industrialización avanzada puede cambiar la forma en que se abordan las renovaciones y, con la integración de tecnologías robóticas, se pueden desbloquear innumerables oportunidades en el proceso.

Con la industrialización de los procesos de construcción, se produce un cambio hacia la fabricación de componentes fuera de sitio. Esto significa que las piezas necesarias para una renovación pueden fabricarse con precisión en un entorno controlado y luego ensamblarse o integrarse in situ. Este enfoque modular acelera el proceso de renovación, minimiza las interrupciones y, a menudo, da como resultado un trabajo de mejor calidad.

Además, la robótica ofrece precisión, coherencia y eficiencia; rasgos que pueden mejorar significativamente la calidad y la velocidad de los proyectos de renovación. Estas capacidades pueden reducir drásticamente los errores humanos, garantizando la longevidad y la seguridad del trabajo resultante.

Sin embargo, la introducción de estas tecnologías en la construcción es todo menos sencilla y se necesita el uso de enfoques sistemáticos para alcanzar la funcionalidad, eficiencia y respeto al medio ambiente deseados para reducir los riesgos tecnológicos asociados con los desafíos de dicha transformación.

En este contexto, entre muchas otras soluciones, el proyecto INPERSO propone una innovadora impresora 3D de fachadas robótica para apoyar las obras de renovación energética. El diseño y desarrollo del prototipo se realiza siguiendo la metodología de innovación de ITAINNOVA, denominada VINCI, que es el tema de este artículo.

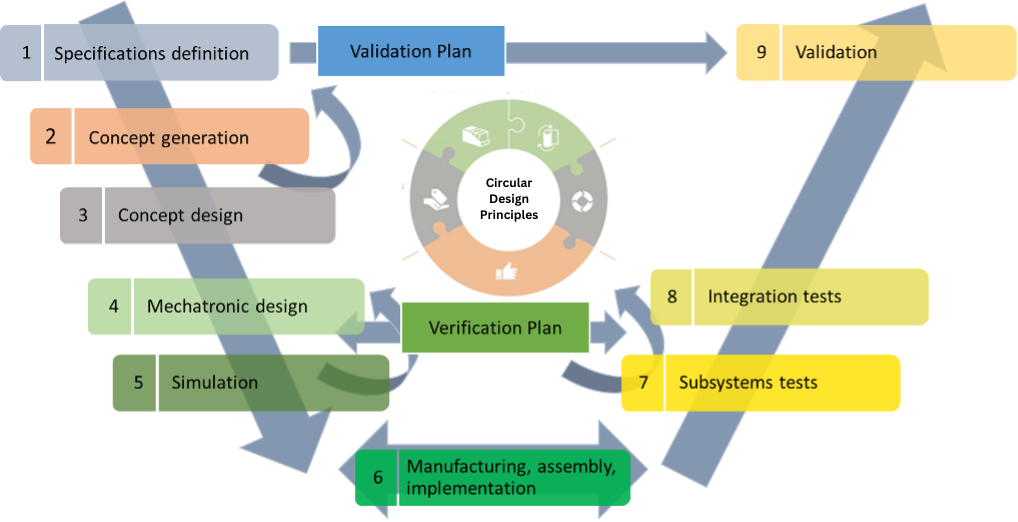

El siguiente diagrama muestra las diferentes fases que lo componen y sus relaciones.

VINCI es una metodología propia de ITAINNOVA basada en el paradigma System Development V-Model aplicado a sistemas Mecatrónicos. Incorpora principios ágiles, aprovecha herramientas de simulación en fases específicas y defiende soluciones multitecnológicas. La metodología consta de 9 pasos distintos que se pueden agrupar en cuatro fases principales:

Fase 1: Diseño conceptual

1. Definición de especificaciones: este paso inicial se centra en recopilar los «trabajos por realizar» necesarios e identificar posibles limitaciones para el prototipo. Esto involucra a todas las partes interesadas relevantes, asegurando que se incorporen todos los puntos de vista. Paralelamente se establece un Plan de Validación Temprana con base en las especificaciones.

2. Generación del concepto: A partir de los requisitos, este paso implica la creación de la arquitectura del sistema y el concepto de diseño preliminar. Las actividades suelen incluir búsquedas de patentes, vigilancia tecnológica, sesiones de lluvia de ideas, TRIZ y colaboraciones en diversos ámbitos técnicos.

3. Diseño de conceptos: con los conceptos más prometedores (generalmente seleccionados mediante técnicas como QFD), comienza el proceso de diseño. En esta fase a menudo se revisan las especificaciones y la generación de conceptos, acomodando requisitos en evolución o alteraciones conceptuales. Puede incluir simulaciones para verificar la viabilidad de lograr algunas funcionalidades o requisitos y una extensión del plan de validación temprana para incluir pruebas de subsistemas e interfaces en el Plan de Verificación.

Fase 2: Diseño mecatrónico detallado

1. Diseño mecatrónico. El resultado de la fase anterior es un diseño donde la arquitectura del sistema, las funciones y las interfaces están definidas y, basándose en la experiencia y/o modelos y cálculos simples, parecen responder a los requisitos. Sin embargo, para fabricar un prototipo se necesita una ingeniería mucho más detallada. Suele consistir en el dimensionamiento y selección de componentes y el diseño de piezas específicas.

2. Simulación. El diseño puede estar fuertemente respaldado por simulación multifísica y multidominio, incluida la simulación de algoritmos y SW cuando sea necesario con técnicas MIL, HIL o SIL. El nivel de detalle de los modelos dependerá de los propósitos de la simulación y de las expectativas del prototipo del sistema. Los modelos de alta fidelidad pueden implicar un alto costo computacional que no es asequible si se espera que se necesiten muchos bucles de diseño. Como última actividad, la verificación se aborda virtualmente del paso (si tiene éxito, si no, se iniciará otro ciclo de diseño).

Fase 3: Preparación del prototipo

3. Fabricación, montaje, implementación de SW. Esta fase se ocupa de la realización del prototipo, abarcando adquisiciones, fabricación, programación, codificación, montaje, integración y otras actividades dependiendo del sistema en desarrollo. Como esta fase suele requerir una inversión significativa de tiempo y dinero, es fundamental garantizar al final de la Fase 2 que es probable que el diseño cumpla con los requisitos.

Fase 4: Verificación y Validación

1. Pruebas del subsistema. Durante la fase 1 se han definido los requisitos para cada subsistema. En este paso se lleva a cabo el plan de verificación de pruebas para cada componente del subsistema. Si las actividades anteriores se hubieran ejecutado correctamente, no debería implicar un rediseño y debería ser solo una verificación antes de integrar el sistema.

2. Pruebas de integración. Antes de la validación final, se verifica la interoperabilidad de los diferentes subsistemas según las pruebas planificadas.

3. Validación. Esta tarea es la culminación de todos los pasos anteriores, asegurando que el sistema funcione según lo previsto.

Los beneficios de la metodología VINCI, cuando se complementa con las herramientas y la experiencia en ingeniería adecuadas, incluyen:

· Aplicación de principios ágiles en la fase de diseño conceptual.

· Diseño conceptual impulsado por perspectivas de ingeniería multitecnológica.

· Planificación temprana de verificación y validación. La elaboración de dichos planes garantiza claridad en las expectativas del sistema.

· Decisiones basadas en criterios sólidos y trazabilidad en todas las fases de diseño.

· Verificación de requisitos a través de simulaciones, lo que permite la identificación temprana de problemas y ajustes de diseño.

· Manejo eficiente de la complejidad derivada de la mecánica, la electrónica, el software y los algoritmos.

Fase de pruebas reducida en términos de tiempo y recursos.

Esta es la metodología que se está siguiendo en INPERSO para guiar la colaboración de VIAS, CARTIF, UPV e ITAINNOVA y permitir la integración de robots colaborativos, Inteligencia Artificial, automatización avanzada, equipos electromecánicos, ingeniería de materiales y BIM en un sistema exitoso capaz de para apoyar las obras de renovación de fachadas y mejorar la eficiencia energética de los edificios.

INPERSO está formado por 22 socios de España, Finlandia, Grecia, Italia, Lituania, Países Bajos, Bélgica, Reino Unido y Suiza. El consorcio es un excelente grupo de instituciones de investigación y universidades, empresas y socios de la industria.

Web del proyecto INPERSO

Por Carlos Bernad Sopena

OTROS ARTÍCULOS

-

ITA | Miércoles, 24 Julio 2024

-

ITA | Jueves, 18 Julio 2024