Introduce tu búsqueda a continuación y presiona el botón para obtener resultados.

Aseguramos el futuro de las estructuras y componentes con tecnología de vanguardia y precisión incomparable en pruebas de integridad estructural. En el ITA, tu innovación está respaldada por nuestra excelencia en ingeniería y un compromiso con la seguridad y el rendimiento

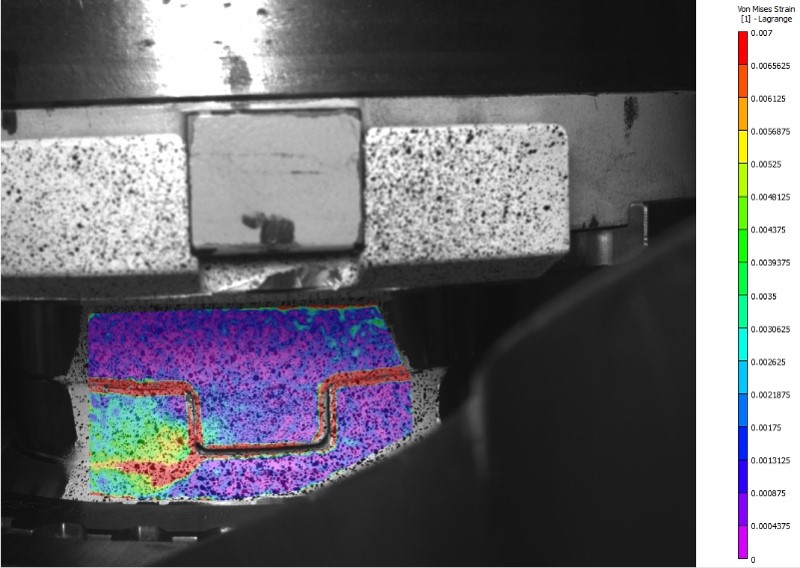

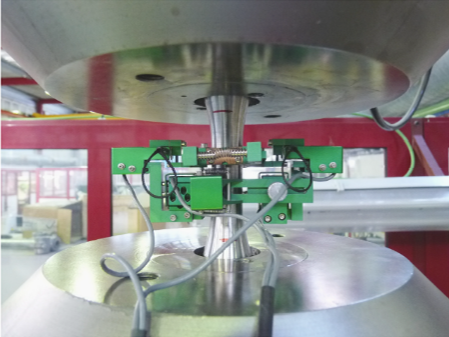

El Laboratorio de Integridad Estructural y Fatiga es un referente en el estudio de la resistencia y durabilidad de estructuras y componentes. Probamos componentes y sistemas en nuestros bancos de ensayo aplicando cargas controladas complejas y monitoreándolos para evaluar su funcionalidad y durabilidad bajo condiciones operativas reales. Esto incluye pruebas de fatiga, fractura, estrés, corrosión y resistencia al impacto para asegurar que los materiales, como los compuestos y aleaciones metálicas, y estructuras cumplan con estrictos estándares de seguridad y rendimiento.

Utilizamos métodos experimentales para la evaluación funcional y predicción de componentes, estructuras o sistemas, combinados con técnicas de prototipado virtual para hacer los diseños más robustos y confiables, con una mejor funcionalidad final desde el punto de vista de la integridad estructural.

Desarrollos de diseño con mayor fiabilidad y con un mejor rendimiento funcional en el campo de la integridad estructural.

Permite optimizar el diseño de la estructura y minimizar el tiempo de desarrollo, así como aumentar la robustez del proceso de diseño evitando fallas prematuras.

En el ITA hemos apostado por una nueva estrategia holística en nuestros laboratorios, proporcionando instalaciones experimentales y conocimientos para apoyar la investigación, el diseño, el desarrollo y la validación de nuevos productos, incluyendo cada vez más electrónica y software integrados en los productos electromecánicos clásicos.

Principalmente, el Laboratorio de Integridad Estructural y Fatiga del ITA ofrece estos 7 servicios:

A continuación se detalla en qué consiste cada uno de estos servicios.

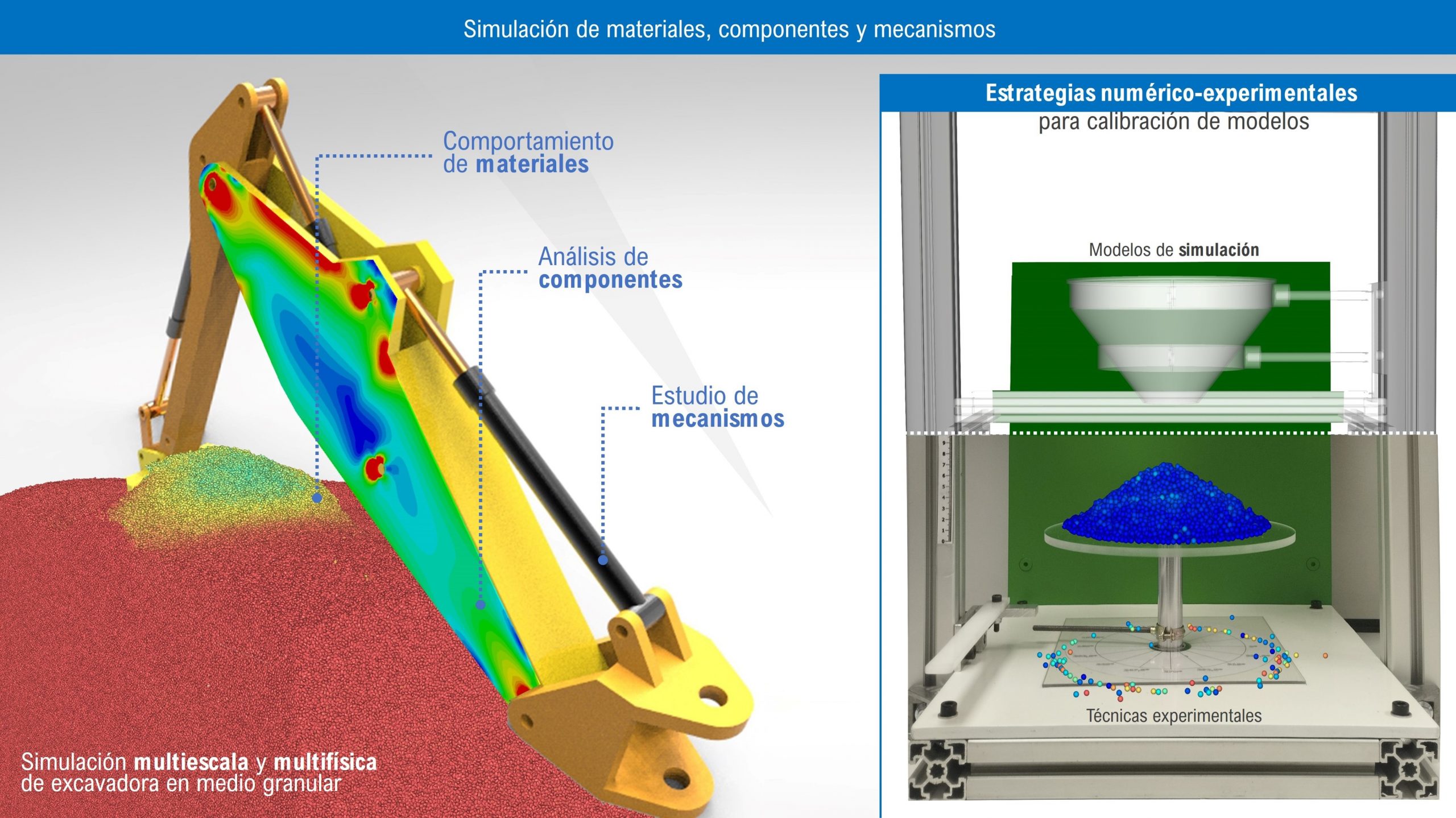

Se refiere al proceso de crear y probar productos completamente en un entorno digital antes de construir prototipos físicos. Este enfoque utiliza software de diseño asistido por ordenador (CAD) y técnicas de simulación numérica como el Método de Elementos Finitos (FEM), Dinámica de Fluidos Computacional (CFD) y Método de Elementos Discretos (DEM) para diseñar, modelar, analizar y optimizar productos en un entorno simulado.

Al modelar y simular digitalmente el comportamiento de los productos, los ingenieros pueden identificar problemas potenciales, mejorar el rendimiento y reducir los costes y tiempos de desarrollo. Este enfoque es particularmente valioso en industrias como la automotriz, aeroespacial y electrónica de consumo, donde diseños complejos y requisitos de rendimiento estrictos requieren pruebas y validación exhaustivas.

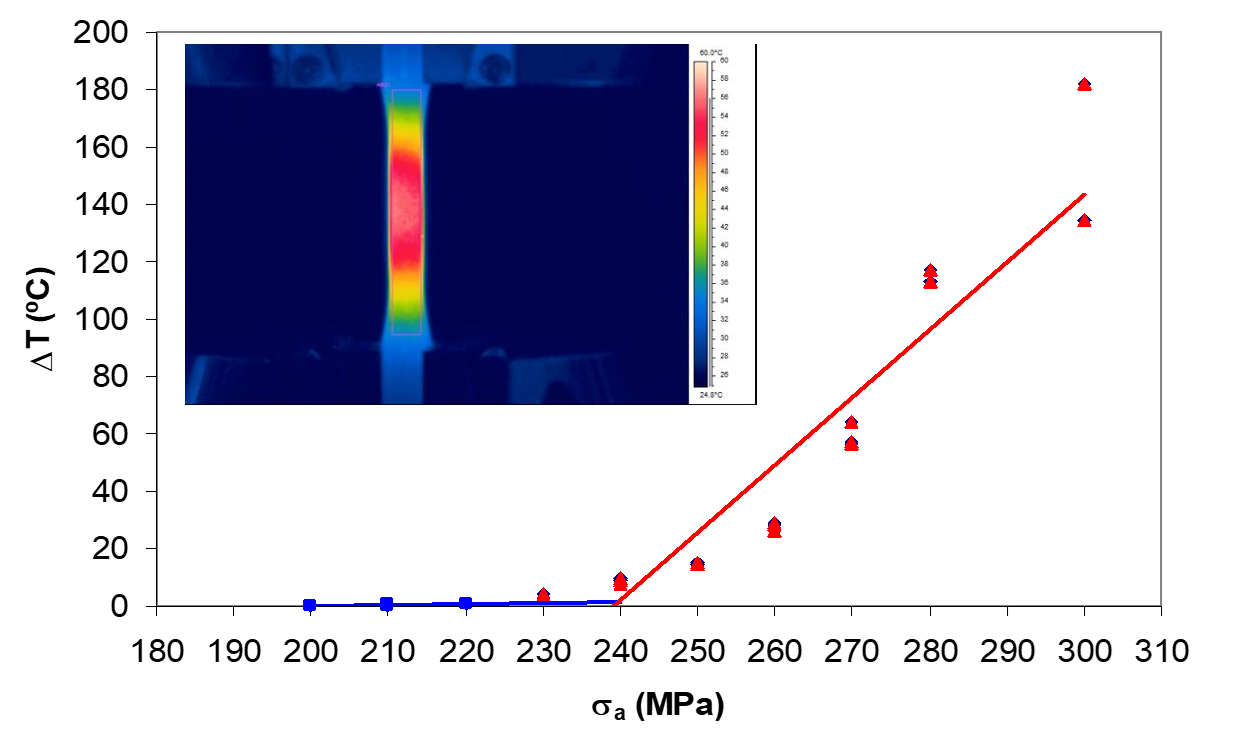

Proceso de cuantificar las fuerzas, tensiones, temperaturas y otros factores externos que actúan sobre un producto o sistema durante su operación.

Al medir y analizar estas condiciones con precisión, los ingenieros pueden asegurar que los productos están diseñados para resistir condiciones operativas del mundo real, optimizar el rendimiento y mejorar la confiabilidad.

Estas pruebas involucran someter productos o materiales a condiciones extremas o procesos de envejecimiento acelerado para simular el rendimiento o la durabilidad a largo plazo en un período más corto.

Al aplicar niveles de estrés más altos, temperatura, humedad u otros factores ambientales, los ingenieros predicen cómo los productos resistirán condiciones severas con el tiempo.

Las pruebas de fatiga estática y de resistencia son métodos utilizados para evaluar las propiedades mecánicas y la durabilidad de materiales o componentes bajo diferentes condiciones de carga.

El Monitoreo de Salud Estructural (SHM) implica la evaluación continua o periódica de la condición y el rendimiento de estructuras utilizando diversas tecnologías de sensores. Estas tecnologías incluyen sensores, sistemas de adquisición de datos y técnicas analíticas para monitorear y analizar parámetros como vibración, tensión, temperatura y corrosión.

El SHM tiene como objetivo detectar y evaluar daños estructurales, deterioro o anomalías en tiempo real, lo que permite un mantenimiento proactivo, reparación o refuerzo para asegurar la seguridad, confiabilidad y longevidad de la estructura. Este enfoque ayuda a prevenir fallas catastróficas, reducir costos de mantenimiento y optimizar la vida útil de activos de infraestructura críticos.

Este sistema es esencial para sectores que dependen de la integridad estructural, como la construcción, la ingeniería civil, la aeroespacial y la automotriz, proporcionando una herramienta vital para la gestión y el mantenimiento eficaz de sus estructuras.

El Análisis de fallos implica investigar las causas raíz de los fallos en materiales, componentes o sistemas para comprender por qué ocurrieron y prevenir su recurrencia. Este proceso utiliza un enfoque sistemático que combina principios de ingeniería, métodos científicos y técnicas forenses para examinar factores como propiedades de los materiales, defectos de diseño, procesos de fabricación, condiciones ambientales y tensiones operativas.

Identificando las causas subyacentes de los fallos, los ingenieros pueden implementar acciones correctivas, mejorar los diseños, reforzar los procesos de control de calidad y mitigar los riesgos para asegurar la fiabilidad y seguridad del producto.

La Evaluación Funcional implica evaluar las capacidades de rendimiento y efectividad de un producto, sistema o proceso basado en su propósito o funcionalidad previstos.

Este tipo de evaluación examina qué tan bien el artículo o proceso cumple con los requisitos especificados, estándares o expectativas de los usuarios. A menudo implica procedimientos de prueba, análisis y validación para asegurar que el producto o sistema funcione según lo previsto en diversas condiciones operativas. La evaluación funcional es esencial para la garantía de calidad, el desarrollo de productos y la optimización, permitiendo a ingenieros y diseñadores identificar áreas de mejora, validar diseños y satisfacer las necesidades de los clientes de manera efectiva.

El próximo 11 de junio celebramos en nuestras instalaciones una jornada diseñada para explorar y dominar las tecnologías avanzadas que están transformando la manera en que se diseñan, validan y mejoran los materiales y componentes estructurales en sectores clave como la construcción, aeronáutica, maquinaria, industria, energía, automoción, transporte y logística.

Si quieres asegurarte de que tus desarrollos cumplan con los más altos estándares de seguridad y funcionalidad, esta jornada está pensada para ti. Puedes encontrar más información sobre ella, así como el formulario de inscripción a la misma, haciendo clic en la siguiente imagen: