Sensores virtuales para sistemas microfluídicos

Los chips o sistemas microfluídicos tienen aplicación en una gran variedad de campos, como la química, las ciencias ambientales o la investigación médica. Por ejemplo, los chips microfluídicos pueden emplearse para imitar la estructura compleja, el microambiente y la función fisiológica de los órganos humanos, detectar drogas, realizar pruebas de toxicidad, o en ensayos de células madre.

La utilización de sensores virtuales mediante modelos de simulación, como en este proyecto, puede aumentar la precisión de estos chips microfluídicos sin alterar la dinámica del flujo microfluídico, clave en su desarrollo y aplicación.

Definición de un sistema microfluídico

Un sistema microfluídico se fundamenta en un dispositivo en el que uno o varios fluidos fluyen a través de canales de tamaño micrométrico (10-4-10-6 m). El flujo a través de un chip microfluídico es laminar y se caracteriza por presentar bajos tiempos de difusión térmica y química en un microentorno controlado.

Aplicación de sensores virtuales en la microfluídica

Un sensor virtual es un software que, utilizando información proporcionada por sensores físicos o reales, es capaz de estimar el valor de una variable que no puede medirse de forma directa. En particular, los sensores virtuales son especialmente significativos en microfluídica para la estimación de parámetros que son difícilmente medibles con métodos no invasivos, es decir, que no alteran la dinámica del flujo microfluídico.

El desarrollo de nuevos controladores de presión que garanticen el nivel de precisión requerido es uno de los grandes retos que la microfluídica tiene que superar para su uso y comercialización a gran escala. Con el objetivo de lograr un control preciso, los últimos años han surgido avances en torno al empleo de sistemas de control predictivo por modelo (MPC, por sus siglas en inglés). Este tipo de controladores emplea modelos matemáticos para predecir su comportamiento y, de este modo, poder anticiparse al mismo.

Un sensor virtual como el propuesto e implementado por el grupo de Simulación Multifísica y Multiescala (Materiales, ITA) [1,2], puede ser la base de para el desarrollo de metodologías MPC para los controladores de flujo de los futuros sistemas microfluídicos.

¿Cuál es la contribución de ITA?

El grupo de Simulación Multifísica y Multiescala (Materiales, ITA) ha desarrollado una metodología para construir un sensor virtual, basada en herramientas de modelado y simulación numérica [1,2]. La metodología consta de dos fases:

- Simulaciones de fluidodinámica computacional o CFD, por sus siglas en inglés, para la descripción detallada de la física del flujo fluido dentro del sistema microfluídico. Es decir, se emplean métodos numéricos para resolver las ecuaciones que describen el comportamiento de los fluidos y así poder simular su comportamiento en el sistema. Esta etapa se aborda haciendo uso de la plataforma de código libre OpenFOAM [3].

- Análisis de los resultados de las simulaciones CFD (fase 1) mediante técnicas de reducción de orden para la generación de modelos de orden reducido (ROM) capaces de proporcionar en tiempo real las predicciones de alta precisión de las costosas simulaciones CFD. Para ello se utiliza la librería TWINKLE, a Digital-Twin-Building Kernel for Real-Time Computer-Aided Engineering [4], desarrollada en la División de Materiales de ITA.

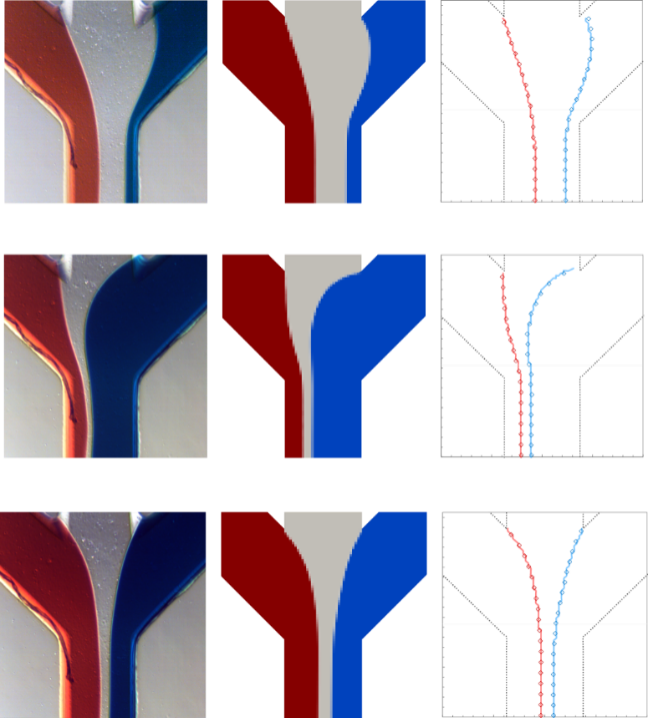

En particular, la metodología ha sido validada para un tipo de chip microfluídico multifásico denominado “flow focusing”, como se muestra en la Figura 1. El sensor virtual resultante es capaz de predecir la forma y posición de las dos interfases entre fluidos (transparente-rojo y transparente-azul) del sistema multifásico a partir de los caudales de entrada al sistema, medidos aguas arriba del chip.

El siguiente vídeo muestra el funcionamiento del sensor virtual, capaz de predecir la forma y posición de las interfases en tiempo real en función de los caudales alimentados a las tres ramas del chip.

[youtubevideo url=»https://www.youtube.com/embed/vTgDB60nY2k»]

¿Quieres ver cómo funciona el sistema microfluídico?

[youtubevideo url=»https://www.youtube.com/embed/P09fuC1POwM»]

Para más información visita: https://www.elveflow.com/microfluidic-reviews/general-microfluidics/virtual-sensors-for-microfluidic-systems-control-a-short-review/

AGRADECIMIENTOS:

Este trabajo fue realizado por el grupo de Simulación Multifísica y Multiescala (Materiales, ITA) en colaboración con el grupo de Simulación y Control (Mecatrónica, ITA) y el apoyo de GOMPUTE y ELVEFLOW, en el marco del experimento “Cloud-based multiphysics simulation for designing highly dynamic and highly accurate flow controls for microfluidic applications” de la convocatoria FORTISSIMO2.

This project has received funding from the European Union´s Horizon 2020 research and innovation programme under grant agreement No 680481.

REFERENCIAS

[1] C. Bengoechea-Cuadrado, M. García-Camprubí, V. Zambrano, F. Mazuel and S. Izquierdo, «Virtual Sensor Development Based on Reduced Order Models of CFD Data,» 2019 IEEE 17th International Conference on Industrial Informatics (INDIN), Helsinki, Finland, 2019, pp. 1644-1648, doi: 10.1109/INDIN41052.2019.8972017.

[2] M. García-Camprubí, C. Bengoechea-Cuadrado and S. Izquierdo, “Virtual Sensor Development for Continuous Microfluidic Processes,” in IEEE Transactions on Industrial Informatics, doi: 10.1109/TII.2020.2972111.

[3] OpenFOAM, https://www.openfoam.com (2019).

[4] TWINKLE: A Digital-Twin-Building Kernel for Real-Time Computer-Aided Engineering (2019), https://github.com/caeliaITAINNOVA/Twinkle

María García Camprubí, Salvador Izquierdo, Cristina Bengoechea Cuadrado y Valentina Zambrano.

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Diagnóstico molecular para mejorar la prevención y el tratamiento de enfermedades

Jueves, 24 Octubre 2024

- Salud 4.0

OTROS ARTÍCULOS

-

Diagnóstico molecular para mejorar la prevención y el tratamiento de enfermedades

Jueves, 24 Octubre 2024

- Salud 4.0

-

Vehículos definidos por software (VDS): tecnologías clave y aplicaciones

Jueves, 10 Octubre 2024

- Diseño y desarrollo de vehículos eficientes